2 Zamanlı Motor: İki zamanlı motor, içten yanmalı bir motor tipidir. Daha yaygın olarak kullanılan dört zamanlı motordan farkı, pistonun lineer hareketlerinde 4 yerine 2 stroka sahip olmasıdır. Fakat bu iki strokta, 4 zamanlı motorda oluşan 4 işlemde (emme, sıkıştırma, yanma, egsoz) meydana gelmektedir. Yani emme ve sıkıştırma 1 strokta , yanma ve egsoz 1 strokta yapılır.

Emme ve sıkıştırma Bu motor tipinde emme ve egsoz sübapları yoktur. Emme ve egsoz işlemleri silindir içinde oluşan basınç farkları vasıtası ile yapılır. Piston yukarı hareket ederken, üst kısımdaki karışımı silindir içinde sıkıştırmaya başlar. Bu esnada pistonun yukarı hareketi ile krank bölümünde bir vakum oluşur ve karışım krank bölümüne dolar. Bu karışım yakıt, yağ ve hava karışımıdır. Sıkışan karışım buji ile ateşlenir ve patlama oluşur. Çıkan enerji pistonu aşağı iter.

Yanma ve egsoz Pistonun aşağı itilmesi ile egsoz çıkışı açılıp, emiş ağzı kapanır. Yanma sonucu ortaya çıkan atık gaz, egsoz borusundan atılır. Pistonun hareketi ile aşağıda sıkışan karışım, taşıma cebinin açılması ile pistonun üst kısmına dolar. Üst kısıma yeni karışım dolması ve egsoz gazının tamamen atılması ile çevrim tamamlanır ve diğer çevrim başlar.

Avantaj ve Dezavantajları * İki zamanlı motor, dört zamanlı motora göre daha basit ve az maliyetlidir.

* Soğuk havalarda çalıştırılması daha kolaydır.

* Yakıt karışımının bir kısmı yanmadan egsoz gazı ile atıldığı için çevre ve yakıt ekonomisi konularında başarılı değildir.

* Yakıt karışımının pistonun üst kısma ulaşması krank bölümü ile sağlandığından, krank bölümü devamlı yağlamaya maruz değildir ve yağlama yakıt karışımı içine karıştırılan yağ ile olur. Bu yağın yakılması çevre açısından zararlıdır.

* İki strokta çalıştığı için pistonun her yukarı çıkışında yanma olur ve aşırı ısınma meydana gelir.

************************************************************************************************************

4 Zamanlı Motor: Dört zamanlı motorlar (Dört Fazlı), pistonun bir çevriminin (cycle) 4 aşamada (4-stroke cycle) tamamlandığı motor tipleridir. İçten yanmalı motorlar (internal combustion engines) sınıfında yer alırlar.

Çalışma prensibi Motorlarda güç üretimi önce yakıtın içindeki kimyasal enerjinin ısı enerjisine dönüşmesi, sonra da bu ısı enerjisinin pistonu harekete geçirmesiyle gerçekleşir. Bir dört zamanlı motorda bu işlem şu aşamaları izler:

1. Yakıt ve hava karışımı pistonun dışarı hareketiyle dolar.

2. Karışım pistonun içeri hareket etmesiyle sıkıştırılır.

3. Sıkışmış karışım benzinli motorlarda bir kıvılcım ile tutuşturulur, dizel motorlarda ise yüksek basınç ve sıcaklık altında kendiliğinden tutuşur ve yanma gerçekleşir. Yanma sonucu açığa çıkan enerji ile piston dışarı doğru itilir. Bu sayede krank şaftı döndürülür ve kinetik enerji elde edilmiş olur.

4. Pistonun geri dönüşü sırasında egzoz valfı açıktır ve egzoz gazları pistondan atılır. Döngü böylece başlangıç konumuna gelir ve 1. aşamadan itibaren işlemler yinelenir.

Motorun bir döngüsünü yukarıda anlatılan 4 aşamada tamamlamasından dolayı bu tip motorlara 4 zamanlı motorlar ismi verilir. Hareket halindeki benzinli bir araçta bu döngü dakikada ortalama 3.000-3.500 defa tekrarlanır.

İki zamanlı motorlara göre daha verimli olan 4 zamanlı motorlar günümüzde en çok kullanılan içten yanmalı motor tipidir. Ancak imalat aşamasında iki zamanlı motor daha ucuzdur, ve kücük cc'lerde yüksek performs verir.

************************************************************************************************************

6 Zamanlı Motor: 6 zamanlı motorları bir kaç farklı yaklaşım ile (Griffin, Bajulaz, Velozeta, Crower, Beare, M4+2, Piston Charger)gelişim sağlanmıştır. Ana mantık; değişken sıkıştırma oranı diyebiliriz. Çünkü tek bir silindir yuvasında iki farklı yönde ve strokta kola sahip iki silindir görev yapmakta ve krankı çevirmektedir.

************************************************************************************************************

Dizel Motor: Diesel Motoru, içten yanmalı bir motor tipidir. Türkiye'de Dizel motor olarakta anılmaktadır. Daha özel bir tanımla, diesel motor oksijen içeren bir gazın (genellikle bu atmosferik havadır) sıkıştırılarak yüksek basınç ve sıcaklığa ulaşması ve silindir içine püskürtülen yakıtın bu sayede alev alması ve patlaması prensibi ile çalışan bir motordur. Bu yüzden benzinli motorlardan farklı olarak ateşleme için bujiye ve yakıt oksijen karışımını oluşturmak için karbüratöre ihtiyaç yoktur.

1892'de Alman Mühendis Rudolf Diesel tarafından bulunmuş ve daha sonra 23 Şubat 1893'te patenti alınmış bu süreç diesel çevrimi olarak bilinir. Motorun mucidi, geniş kömür yataklarına sahip olan Almanya'nın petrole bağımlılığını azaltmak için kömürle çalışan bir motor yapmayı hedeflemiştir. Ancak kömür tozunun yanmasından dolayı ortaya çıkan kül büyük sorunlar doğurmuş, daha sonraları ise motorda farklı yakıtların kullanılması tasarlanmıştır. Nitekim Rudolf Diesel, motorun sunumunu 1900�deki Dünya Fuarı'nda, yakıt olarak yer fıstığı yağı (Biodizel) kullanarak yapmıştır.

Çalışma prensipleri Gaz sıkıştırıldığında, sıcaklığı yükselir, diesel motoru bu özelliği kullanarak yakıtı ateşler. Hava, dizel motorunun silindiri içine çekilir ve bir piston tarafından, kıvılcım ateşlemeli (benzinli) motorlardakinden çok daha yüksek (25 katı bulabilir) bir oranda sıkıştırılır. Hava sıcaklığı 500-700 °C'a ulaşır. Piston hareketinin en tepe noktasında, dizel yakıt yüksek basınçla atomizer memeden geçerek yanma odasının içine püskürtülür, burada sıcak ve yüksek basınçlı hava ile karışır. Bu karışım hızla tutuşur ve yanar. Hızlı sıcaklık artışı ile yanma odası içindeki gaz genleşir, artan basınç, pistonu aşağı doğru hareket ettirir. Biyel (piston) kolu, krank mili çıkışına dönme gücü olarak iletilir.

Motorun süpürmesinde, egzoz gazını silindirin dışına atma ve taze hava çekme işlemi, kapakçıklar (valf) veya giriş ve çıkış kanalları aracılığıyla yapılır. Diesel motorun kapasitesinin tam olarak kullanılabimesi için içeriye alınan havayı sıkıştırabilecek turboşarjer kullanılması gerekir; turboşarjer ile havanın sıkıştırılmasından sonra bir artsoğutucu/arasoğutucu ile içeri alınan havanın soğutulması ayrıca verimi arttırılır.

Çok soğuk havalarda, dizel yakıt koyulaşır, viskozitesi artar, balmumu kristalleri oluşur veya jel haline dönüşür. Yakıt enjektörü, yakıtı silindirin içine etkili bir şekilde itemez ve bu yüzden soğuk havalarda motorun çalıştırılmasını zorlaştırabilir. Dizel teknolojisinde bu zorluğu yenmek için çeşitli önlemler geliştirilmiştir. Sıkça kullanılan bir uygulama, yakıt hattı ve yakıt filtresini elektrikle ısıtmaktır. Bazı motorlarda silindir içinde bulunan kızdırma bujileri denen küçük elektrikli ısıtıcılar, çalıştırmak için silindirleri önceden ısıtırlar. Az sayıda motorda kullanılan başka bir teknolojide ise, manifold içindeki rezistans telli ısıtıcılar, motor çalışma sıcaklığına gelinceye dek giriş havasını ısıtır. Soğuk havalarda, motor uzun süreli (1 saatten daha fazla) kapatıldığında kullanılan ve şehir cereyanı ile çalışan motor blok ısıtıcıları, aşınma ve çalıştırma zamanını azaltmak için sıklıkla kullanılır.

Eski dizel motor sisteminin en önemli parçası hız kontrol ünitesidir; bu ünite yakıtın gelme hızını kontrol ederek motorun hızını sınırlar. Benzin motorlarından farklı olarak dizel motorlarında hava emme sübabı yoktur(burada kastedilen benzinli motorlardaki karbüratörün içindeki kapış diyaframı ve hava emiş kelebeğidir), bu yüzden hız kontrol ünitesi olmazsa motor fazla hızlanır. Eski tip hız kontrol üniteleri motordan bir vites sistemi ile yönlendirilir ve böylece sadece motor hızıyla doğru ilişkili olarak yakıt sağlanırdı.

Modern elektronik kontrollü dizel motorları benzin motorlarındakine benzer bir kontrol mekanizmasını (ECM) Elektronik Kontrol Modülü veya Elektronik Kontrol Ünitesi (ECU) yoluyla uygularlar. Motor "bilgisayarı" ECM/ECU içinde motorun çalışmasıyla ilgili algoritmalar ve kalibrasyon tabloları kaydedilmiştir. ECM/ECU bir sensörden motor hızına dair sinyal alınca gereken bilgi işlemlerini yapar, elektronik ve hidrolik valfler aracılığıyla yakıt miktarını ve yanma zamanlamasını kontrol ederek motor hızını sabit tutar.

Yakıtın pistonların içine enjeksiyonunun başlama zamanının kontrolu, emisyonların azaltılması ve motor veriminin (yakıt ekonomisi) artırılması için en önemli unsurdur. Silindir içine yakıt enjeksiyonu başlama zamanlaması, günümüz modern motorlarında elektronik olarak kontrol edilmektedir. Zamanlama, genellikle üst ölü noktanın (TDC/Top Dead Center) önündeki pistonun krank ünitesi açısı ile ölçülür. Örneğin, piston üst ölü noktadan 10 derece önde olduğu zaman eğer ECM/ECU yakıt enjeksiyonuna başlarsa, enjeksiyon başlama veya zamanlama 10 derece öndedir denir. Optimal zamanlama, motorun hızı ve yükü kadar tasarımına da bağlıdır.

Enjeksiyon tipleri Dizel motorlarda yakıt enjeksiyonu, endirekt ve direkt olarak iki tiptir. Endirekt enjeksiyonda yakıt, dizel motorda yanma odası dışında, ön oda olarak adlandırılan yere verilir. Yanma başladığında yanma odasının içine yayılır. Bu tipte motordaki aşırı gürültü ve titreşim düşürülür, fakat ısı kaybı artar ve motor verimi düşük olur. Direkt enjeksiyon ise modern dizel motorlarda kullanılır. Burada motordaki yanma odasına yakıt doğrudan püskürtülür.

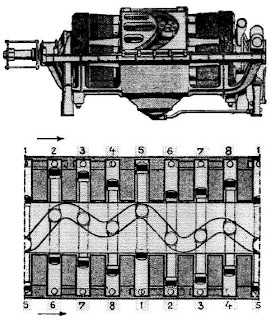

Common rail Common Rail, �tutuculu püskürtme� veya �ortak boru� anlamına gelen, dizel motorlarda kullanılan bir yakıt enjeksiyon sistemidir. Bugüne kadar kullanılan aynı türdeki sistemlere göre yakıt sarfiyatı, egzoz gazı emisyonu, çalışma sistemi ve gürültü oluşumunda daha üstün bir sistemdir. Direkt tahrik edilen blok veya tek pompalı sistemlerden farlı olarak Common-Rail�de basınç oluşumu ve püskürtme ayrılmaktadır. Geleneksel dizel direkt püskürtücüleri yaklaşık 900 bar�lık basınç ile çalışırken, Common-Rail Sistemi, yakıtı 1500 bar�a kadar yükselen bir basınç ile ortak bir boru üzerinden enjektörlere dağıtır. Elektronik motor kumandası, bu yüksek basıncı, motorun devir sayısına ve yüküne bağlı olarak ayarlar.

Püskürtmeyi, enjektörler üzerinde bulunan ve süratle anahtarlanabilen manyetik supaplar sağlamaktadır. Bu da püskürtmenin şekillendirilmesi, püskürtme miktarının ölçülmesi ve yakıt püskürtmesi bakımından yeni imkânlar sağlamaktadır. Ayrıca yine bu imkânlar sayesinde yeni sistemin mükemmel bir avantajı olan Pilot (ön) Püskürtme ortaya çıkmaktadır.

Pilot püskürtme, esas ana püskürtmeden önce oluşarak yakıtın yanmasına ilişkin çıkış oranlarını yüksek derecede iyileştirmektedir. Ön veya çoklu püskürtme, süratli manyetik supaplarına çok kere kumanda edilmesi ile oluşturulur. Böylece hem zararlı madde ve gürültü emisyonu hem de dizel motorlarının sarfiyat değerleri daha da azaltılmaktadır. Common-Rail sistemi, motorda önemli değişiklikler yapılmadan, kullanılan püskürtme sisteminin yerini alabilmektedir.

Basınç oluşumunun ve püskürtmenin ayrılmasına ilişkin tek şart, bir dağıtıcı boru (rail) ve enjektörlere giden borulardan oluşan, Yüksek Basınç Tutucusu�dur. Sistemin çekirdek parçası, manyetik supap kumandalı enjektördür. Püskürtme olayı, beyinden manyetik supaba giden bir sinyal ile başlatılır. Bu arada püskürtülen miktar, hem manyetik supabın açılma süresine hem de sistem basıncına bağlıdır. Sistem basıncını, yüksek basınçlı, pistonlu pompa oluşturmaktadır. Adı geçen pompa, düşük tahrik dönme momentleri ile çalışır, bu da pompa tahrikinin yükünü azaltmış olur. Basınç oluşumu için, binek otomobillerde distribütör tipi pompalar; ticari araçlarda ise sıra tipi pompalar öngörülmüştür. Common-Rail sistemlerinde, beyin, sensörler ve çoğu sistem fonksiyonları, başkalarında bulunan pompa-meme-birimi ve pompa-boru-meme gibi zamana bağlı tek pompa sistemleri ile eşittir. Common-Rail tekniği ile varılan gelişmeler duyulabilmekte ve ölçülebilmektedir. Ön püskürtme sayesinde bu direkt püskürtücü, ön yanma odalı motorun düşük gürültü seviyesi ile çalışırken aynı zamanda en katı egzoz gazı kurallarına da uymaktadır.

************************************************************************************************************